隨著高分子材料工業(yè)的快速發(fā)展,彈性體造粒生產(chǎn)線作為現(xiàn)代工業(yè)生產(chǎn)的重要組成部分,正經(jīng)歷著前所未有的技術(shù)革新。本文將從設(shè)備構(gòu)成、工藝特點(diǎn)、應(yīng)用領(lǐng)域及未來(lái)發(fā)展趨勢(shì)等方面,全面解析這一專業(yè)生產(chǎn)線的運(yùn)作原理與市場(chǎng)價(jià)值。

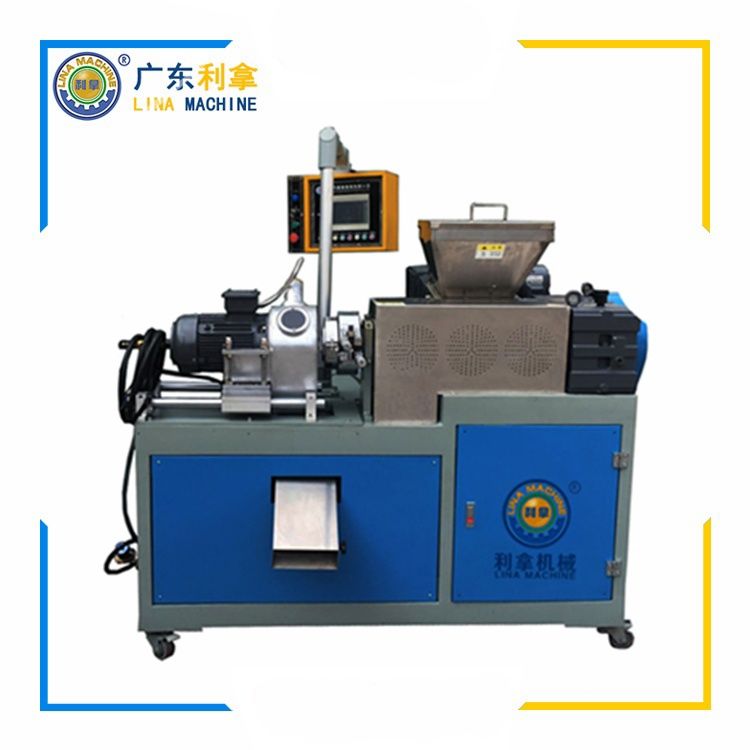

在設(shè)備構(gòu)成方面,現(xiàn)代化彈性體造粒生產(chǎn)線主要由混煉系統(tǒng)、擠出成型系統(tǒng)、冷卻定型裝置、顆粒切割機(jī)構(gòu)以及智能控制系統(tǒng)組成。其中核心設(shè)備雙螺桿擠出機(jī)采用模塊化設(shè)計(jì),通過(guò)不同螺塊組合實(shí)現(xiàn)物料的輸送、熔融、混煉和脫揮。最新研發(fā)的嚙合型同向旋轉(zhuǎn)雙螺桿擠出機(jī),其長(zhǎng)徑比已達(dá)到48:1以上,配合高精度溫控系統(tǒng),可精確控制加工溫度波動(dòng)范圍在±1℃以內(nèi)。

生產(chǎn)工藝上,目前主流的水下切粒技術(shù)較傳統(tǒng)風(fēng)冷造粒具有顯著優(yōu)勢(shì)。該工藝通過(guò)將熔融聚合物經(jīng)模板擠入切刀室,在0.3-0.5MPa水壓下完成瞬時(shí)冷卻切粒,顆粒尺寸均勻度可達(dá)±0.2mm。特別適用于TPU、TPV等熱敏性材料的規(guī)模化生產(chǎn),產(chǎn)品合格率提升至99.6%以上。某龍頭企業(yè)實(shí)際應(yīng)用數(shù)據(jù)顯示,采用閉環(huán)水處理系統(tǒng)的新一代生產(chǎn)線,單噸能耗降低22%,生產(chǎn)效率提高35%。

在應(yīng)用領(lǐng)域拓展方面,彈性體造粒產(chǎn)品已滲透到汽車制造、醫(yī)療器械、電子封裝等多個(gè)高端產(chǎn)業(yè)。汽車行業(yè)中,微發(fā)泡彈性體顆粒制成的輕量化部件減重效果達(dá)15-20%;醫(yī)療領(lǐng)域開(kāi)發(fā)的生物相容性造粒技術(shù),成功制備出符合USP Class VI標(biāo)準(zhǔn)的醫(yī)用級(jí)彈性體原料。值得注意的是,光伏產(chǎn)業(yè)對(duì)耐候性彈性體顆粒的需求年增長(zhǎng)率超過(guò)18%,推動(dòng)生產(chǎn)線向特種化方向發(fā)展。

智能化升級(jí)成為行業(yè)新趨勢(shì),領(lǐng)先企業(yè)已實(shí)現(xiàn)全流程數(shù)字化管控。通過(guò)部署MES系統(tǒng),結(jié)合物聯(lián)網(wǎng)傳感器實(shí)時(shí)采集設(shè)備運(yùn)行參數(shù)、工藝數(shù)據(jù),構(gòu)建數(shù)字孿生模型進(jìn)行預(yù)測(cè)性維護(hù)。某示范項(xiàng)目顯示,智能生產(chǎn)線使換模時(shí)間縮短70%,異常停機(jī)減少45%。基于機(jī)器視覺(jué)的在線質(zhì)檢系統(tǒng)可將瑕疵檢出率提升至99.95%。

環(huán)保法規(guī)趨嚴(yán)促使綠色制造技術(shù)快速普及。新型真空脫揮系統(tǒng)能有效回收生產(chǎn)過(guò)程中98%的揮發(fā)性有機(jī)物,配套建設(shè)的廢熱回收裝置可滿足整線30%的能源需求。近期投產(chǎn)的化學(xué)回收法造粒線,能將廢舊彈性體解聚為單體重新利用,真正實(shí)現(xiàn)循環(huán)經(jīng)濟(jì)模式。

市場(chǎng)分析表明,全球彈性體造粒設(shè)備市場(chǎng)規(guī)模預(yù)計(jì)2025年突破85億美元。亞太地區(qū)因新能源汽車產(chǎn)業(yè)鏈擴(kuò)張,將成為最大增長(zhǎng)極。國(guó)內(nèi)廠商需加快布局精密傳動(dòng)、高溫耐腐蝕材料等關(guān)鍵技術(shù),同時(shí)加強(qiáng)工藝配方數(shù)據(jù)庫(kù)建設(shè),方能在產(chǎn)業(yè)升級(jí)浪潮中占據(jù)有利地位。